三全食品生产车间数字化改造

发布时间:2021-12-22 10:21:09

调研发现,传统的食品加工行业目前仍采用下位机与上位机相互配合的简单管控模式,生产数据无法得到有效监控与应用,难以满足数字化转型的实际需要。

调研发现,传统的食品加工行业目前仍采用下位机与上位机相互配合的简单管控模式,生产数据无法得到有效监控与应用,难以满足数字化转型的实际需要。

本文以物联网技术为基础,将实体设备数据联接入网,结合三维建模理念,搭建对应于实体设备的虚拟模型,形成数字孪生的可视化车间运营管控方案,以提升食品生产的安全水平,加速产业向数字化转型升级。

1 数字孪生技术

传统的自动化生产车间对生产过程的管控能力较差,缺乏针对设备故障的预测性分析,生产数据的应用不充分,实时生产数据的可视化监控能力较弱,存在一定的安全隐患。随着美国工业互联网、德国工业4.0及中国制造2025等国家发展战略的问世,智能制造已成为多个行业发展的趋势和目标。数字孪生技术的引入可显著提升企业的数字化程度,而产业数字化的焦点正是融合不同的组织系统,充分利用生产数据,形成完善的信息化系统。

数字孪生技术采用数字化镜像物理车间,通过物联网技术将现场的实时生产数据映射至搭建的孪生模型中,进而驱动孪生模型,实现对车间实体对象的有效监控、分析和计算。它是数字化解决方案中一种新的概念,也是在虚拟环境中通过实时反映实际场景的问题,达到对实际场景有效管控的一种途径。将数字孪生理念与安全管理办法相结合,搭载物联网、机器学习、大数据分析等技术,构建虚拟车间场景和实际车间场景的孪生体,覆盖从材料选取、配方制作、生产加工、成品包装和成品出厂等产品生命周期中各个工艺区间,能够实现虚实场景中数据的实时关联。

2 智慧运维系统总体架构

本文以某食品加工车间为例,依托物联网技术,以数字孪生系统作为可视化载体来建立完备的车间智慧运维系统。该系统应聚焦于机器设备的运维管理过程,根据实际车间场景在虚拟的三维空间搭建仿真模型,融合物理车间的实时生产数据,真实反映实际场景中空间、环境、质量等物理信息。同时,该系统应具有信息推送的功能,在设备出现故障并报警时,其信息推送模块能将设备的位置信息、详细故障信息推送至指定的维保人员,形成“闭环式”运维管理模式,以获得实时跟踪监控的效果。在此基础上,该系统能融合“故障原因专家库”,对设备进行仿真分析,实现对设备状况的评估及有效预测,并可在故障发生之前发送预警信息。

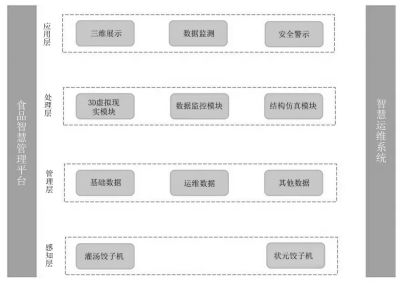

图1 智慧运维系统的总体架构

本文结合食品生产车间实际情况建立的智慧运维系统总体架构如图1所示。它主要包括数据感知层、数据管理层、数据处理层、数据应用层。各层通过不同的通信协议串接在一起,组成一套能满足实际需求的信息化系统。

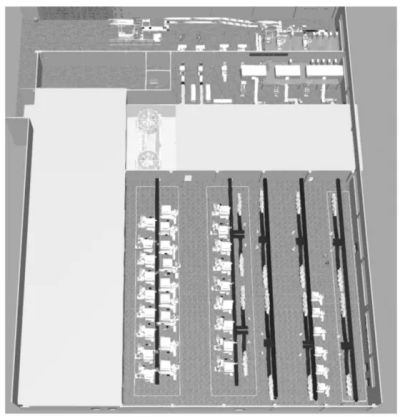

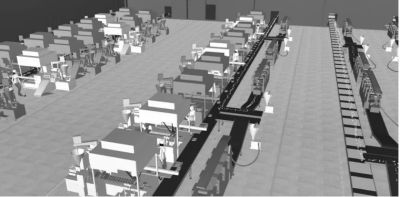

图6所示为数字孪生车间系统。数字孪生车间系统具有仿真建模、生产数据导入、结果评审、数据管理、信息模型库建立等功能模块。该系统具有很强的自定义属性,在车间需要改造或有设备增减时,用户可根据实际情况在信息模型库中增加或改变设备属性,以保证孪生场景和实际场景一致。在系统的数据管理模块中,授权用户可以查阅或导出任意时间段的生产信息,从而实现工单持续追溯的功能。

来源:控制网