5G+MEC专网智能制造工厂

发布时间:2021-02-04 17:37:10

5G网络凭借大带宽、低时延、广连接的特性架构为当代工厂生产进一步提升自动化程度及效率。传统制造业随其自身业务发展规划需要引入新技术增长引擎来进一步提高其生产效率。结合当前中国电信5G通信为基础,结合华为技术支持、吉利全套自动化产线,利用5G、边缘/云计算专网技术深度探索5G专网与汽车整车制造领域深度融合解决方案,实现智慧工厂改造,并实施广泛推广可行性。

内容目录:

0 引 言

1 汽车工业生产通信分析

1.1 制造车间有线通信连接

1.2 跨厂区车间信息通信

2 5G+MEC汽车制造专网覆盖

2.1 5G MEC专网组网架构

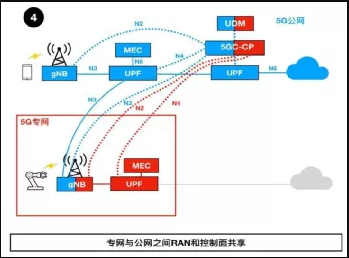

2.2.2 专网与公网之间RAN共享

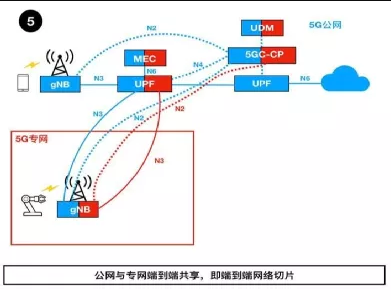

2.2.3 公网与专网端到端共享

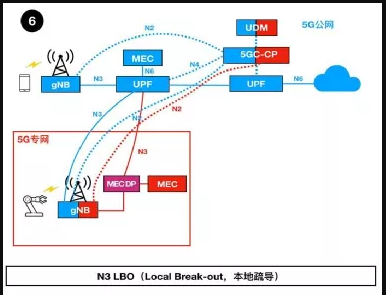

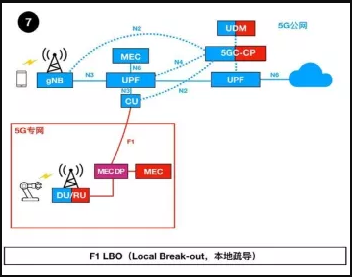

2.2.4 企业数据本地化,语音业务共享

2.3 5G MEC专网融合汽车制造通信

2.3.1 制造车间5G MEC专网搭建

2.3.2 跨厂区通信办公专网

3 结 语

当前5G全国三大运营商站点部署已达40万座,TOC应用场景已经比较成熟,TOB企业应用场景当前受制于智慧改造进展缓慢、5G生产效益显现周期长、企业对5G业务感知力差等因素,导致当前5G在工业制造方面进展缓慢。汽车制造工业是全国乃至全球为数不多的市场存量超过万亿级别的分类市场,而工业信息化生产是汽车制造业不断降低成本,提升生产效率比的关键举措。传统固网专线凭借其稳定可靠的模式受到各种制造业追捧,但随着制造业信息化改造进步以及各个生产设备接入内网需求量增加,传统拉网线式布局已经很难满足设备接入需求的灵活增长。因此,汽车制造领域极度需要能够满足大数据传输、稳定可靠、海量接入、生产数据可控的网络信息化方式。5G凭借其独有的eMBB(Enhanced Mobile Broadband增强移动宽带)、mMTC(Massive Machine-Type Communications海量机器类通信)和uRLLC(ultra-Reliable Low-Latency Communication超可靠低时延通信)功能特性直接塑造其在汽车制造行业的适用性,随着5G专网技术的引入,进一步提升整个环节的生产效率。同时借鉴其成功案例经验,可在多个领域复制推广,进一步加快5G专网在垂直行业实际应用进展。

1、汽车工业生产通信分析

汽车生产制造对通信有着极其严格的要求,不仅需要信息内部流动,多端口接入,稳定可靠,还要承接大容量传输带来极其复杂的架构,传统生产通信为专网固线、无线AP、运营商通信集合,维护和使用都存在短板,极大限制了产能效益进一步增长。

1.1 制造车间有线通信连接

以一座标准化汽车制造工厂为例,专线BOSCH群控系统,4个群控HMI(2备),每个HMI管理13台焊枪。调试焊枪时HMI需要移动,当前所有焊枪调试全部为有线接入,且每次只能同时调测3台设备,每次需要耗时10分钟,整个HMI调测完毕需要接近1个小时,灵活性表现很差,使用成本迟迟无法降低。为实现KUKA\ABB机器人数据实时采集预测性维护,需要实时采集每个机器人每日生产日志及时回传分析,进行生产预判,避免长时间生产带来的工分误差。以完整的脉动式生产线为例,整个试制车间370台机器人需要加入联网,联网密度很高,专网布线对机器人移动带来不必要困境。

同时改善后装系统布线困难,当前大型AGV移动化控制焊接车间大型搬运AGV无法使用有线传输,传统无线网接入有时延卡顿和数据丢失风险,无法进一步避免其特殊使用环境。传统厂房焊接车间有较强的电火花干扰,MOXA 工业WiFi不稳定,无法进行有效稳定传输。为实现机器人夹具快速切换,夹具上各IO控制器机器人Master PLC为有线接入,在换装不同IO控制器时各个网络需要重新配置和连接。

传统制造台车运行到各个工位时,台车上各IO控制器与机器人Master PLC,如需实现快速插拔端子,必须实现通信无线化来减少断针概率和降低成本。例如一个普通车型约22个快插端子,实际现场生产线约22*7=154个,实现无线通信入网之后可以减少30%左右的断针几率以及28%左右的维护采购成本。

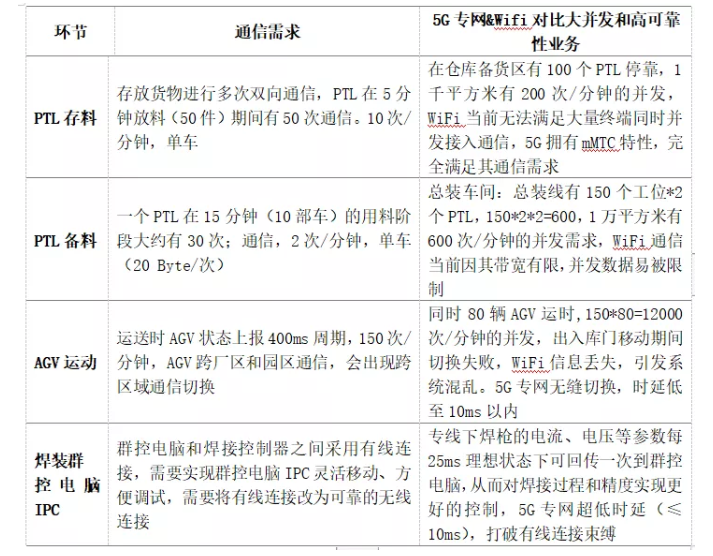

1.2 跨厂区车间信息通信

由于制造与装配产线分离,车辆软件刷写车辆装配完成后,需进行车辆软件刷写,而车辆软件刷写环节严重影响生产节拍,且售后软件升级困难,当前生产手段只能驻场刷写且效率低于10辆/h。装配车辆采用PTL物流系统需实时连接10台搬运AGV,300个PTL工装,AGV上位机系统目前主流采用WiFi实现AGV调度和控制,PTL实时反馈工装数量、位置等状态信息到WMS系统物流,减少人员实时反馈物流料信息提升生产效率。

由于WiFi移动场景下是瓶颈,终端AGV进入物流仓库与堆垛机信息交互,堆垛机上RFID读写器数据回传速度低下,堆垛机控制器在WiFi信号覆盖弱区域难以实时控制导致数据无法实时回传。EMS空中输送系统主要与地面MasterPLC控制器实现信息交互,WiFi有限带宽控制有轨22台输送小车能力不足,导致大量信息无法及时回传,故障后需要人员登高作业故障,维护周期长,效果不佳。

2、5G+MEC汽车制造专网覆盖

5G MEC融合专网应用于汽车制造方面的突出特点是在没有采用融合网络之前,每个应用的现状都是独立的网络系统,通过融合专网,在“一张网”下把所有的应用连接管理起来。凭借运营商在现有网络基础上部署5G网络资源向制造厂区提供融合定制化网络服务,融合专网凭借其独特广接入、大带宽、低时延、定制化数据运维方案等特性替代现有有线无线网络,规避原有网络在工业生产现场环节存在的种种弊端。

2.1 5G MEC专网组网架构

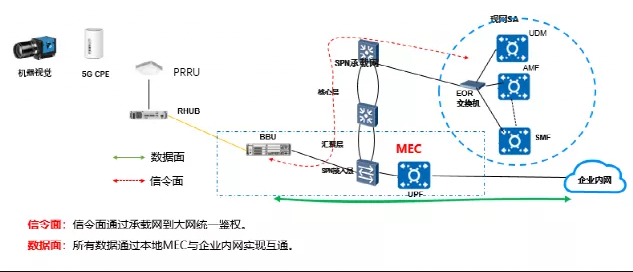

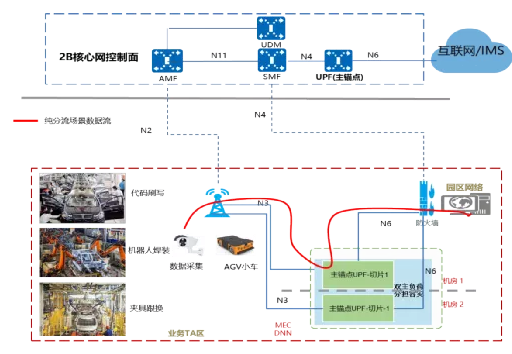

图1 5G MEC专网架构示意图

如图1所示5G+MEC网络拓扑图如下:

(1)UDM(Unified Data Management统一数据管理),管理用户数据,包括用户标识、用户签约数据、鉴权数据等。

(2)5GC CP(5G Core Network Control point

5G核心网控制面),5G核心网控制面包括AMF、SMF等多种功能,本文简化统称为控制面,其主要负责处理连接管理、会话管理、移动性管理,承载信令或控制消息。

(3)UPF(User Plane Function用户面功能),指5G核心网的用户面,承载数据流量,负责在无线接入网和Internet之间转发流量、报告流量使用情况、QoS策略实施等。

(4)MEC(Mobile Edge Computing多接入边缘计算),5G核心网用户面UPF下沉与MEC可组成边缘节点,将千里之外的云计算能力下沉到靠近数据源的边缘,让数据在本地就能实现存储和处理,从而可降低网络时延,更好地保护本地数据的安全性和隐私性,使能各种5G专网应用。

(5)gNB(5G基站)实现5G用户的接入和用户数据的空口传输。包含基带单元BBU、射频单元AAU(或pRRU)。BBU主要作用是集中管理整个基站系统,包括操作维护、信令处理,并完成上、下行用户数据基带处理功能,提供基站与传输网络的接口,完成信息的交互。

(6)5G终端,5G终端采用CPE设备(前期试验局)、5G AR路由器或者5G模组,实现5G网络的接入。应用终端包括5G摄像头、5G工业相机、AGV物流车、PTL控制等通过和5G模组实现应用终端通过5G网络和应用服务器的连接。

2.2 5G MEC专网模式

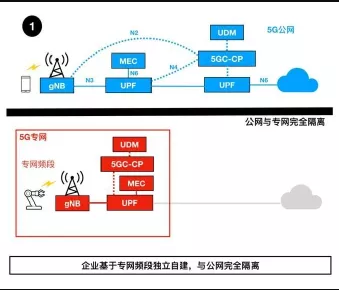

2.2.1 企业基于专网频段独立自建与公网完全隔离

图2 5G 独立专网架构

如图2所示,企业5G专网规模虽然小于5G运营商公网,但是依然保持由UDM、5GC CP、UPF、MEC和gNB组成架构。如图2所示,5G专网部署方式是垂直行业基于5G专网频段,自建一张包括UDM、5GC CP、UPF、MEC和gNB的5G移动专网,并与5G公网完全隔离。能够部署企业级5G 专网的前提是垂直行业分配专门的5G频段,且不受公网频段干扰限制,例如当前德国分配的3.7-3.8GHz频段,英国分配的3.8-4.2GHz频段、日本分配的2575-2595MHz、28.2-28.3GHz、4.6-4.8GHz和28.3-29.1GHz频段5G行业专网频段。

这种部署方式具备可保障企业数据的绝对安全、超低网络时延、网络自主可控等优点,因为网络完全与公网隔离且核心网部署本地化构成一套独立的物理专网。当然此类部署模式缺点也很突出,主要是部署、后期运维成本方面过于高昂,使一般企业无法独立承受。

如图2所示,专网频率资源不足情况下,企业依旧独立建设一套小型网络架构模式,且建设基站采取和公网一样的频段,即共享频段方式。如何实现公专分离,数据不受公网影响,当前比较成熟的方式包括使用不同PLMN隔离、定制专网卡、特殊TAC、固定IP等方式实现。此类部署方式基于大网控制面,企业独享基站,独占UPF/UEG+提供高可靠局域专网,满足严格资源隔离,局域网络不依赖大网运行等定制化专网需求。此类场景是用户对数据安全性的要求较高,需要满足各类生产数据不出园区,保证目标终端只在园区内移动和使用,不能接入大网以及外网接入特性。

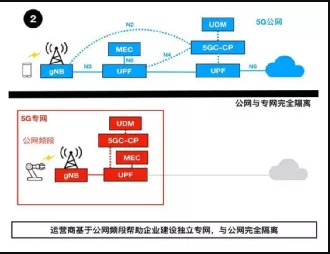

2.2.2 专网与公网之间RAN共享

图3 5G 部分共享RAN专网架构

如图3所示,企业专网依然部署UDM、5GC CP、UPF和MEC,但5G基站(gNB)与公网共享。在这种部署方式下,无线数据流量在5G基站上实现分流,属于公网的数据流量将传送到公网UPF,而属于专网的数据流量则传送到专网UPF。而此类专网基站侧数据分流方式主要采用不同PLMN( Public Land Mobile Network)码接入、独立载波方式接入等方式实现。这种部署方式的优点与第一种和第二种有相同之处,都能保证企业数据的绝对安全和网络低时延。不同的是,由于共享RAN(无线侧基站),企业可节省一些部署成本和维护成本。

如图3所示,不仅5G基站(gNB)与公网共享,而且控制面也与5G公网实现共享。而所谓控制面共享,就是专网和公网的控制面功能(目标用户身份验证、移动性管理等)均由公网中的5GC CP和UDM执行,即需要实现DU(Distributed Unit控制业务)和CU(Centralized Unit数据业务)分离。在这种部署方式下,企业专网的gNB和UPF分别由N2和N4接口连接5G公网的5GC CP,企业专网里设备的用户信息也存储在运营商的5G公网里,而不是存储在企业内部。当前主要考虑部署运维成本,在数据安全性和隐私保护方面需要牺牲一部分。但由于MEC和UPF仍然部署于企业内部,故仍然可以保障网络低时延。

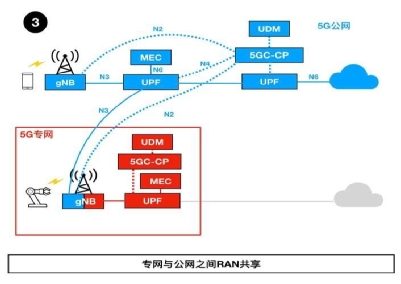

2.2.3 公网与专网端到端共享

图4 5G 全共享专网架构

如图4所示,企业专网架构从UDM、5GC CP、UPF、MEC到5G基站,包括控制面和用户面,5G专网与公网端到端共享。实现企业专网方式实际采用端到端网络切片的一种虚拟专网方案,即需要E2E(End To End)切片在无线/承载/核心网侧可基于企业需求灵活配置软隔离和硬隔离。

在这种部署方式下,用户信息和数据流量的安全性取决于网络切片能力。而低时延保障取决于运营商的边缘云(UPF和MEC)的部署位置。如果运营商的边缘云的位置离企业很近,那么网络时延也就很低,反之时延相对会提高,同时大流量业务亦会受到相应影响。此类部署方式优势在于部署和运维成本低廉,且小型企业对业务数据安全性需要不高,但是对网络质量,运维服务要求较高的企业比较有针对性。

2.2.4 企业数据本地化,语音业务共享

图5 5G 语数分离专网架构

如图5所示,专网中的新设备MEC DP,即MEC的数据面,负责在无线接入网及核心网之间提供数据转发通路,实现数据流量的本地卸载。为实现数据分流,企业需要规划独立的TA(Tracking Area)区,且目标用户签约至公网DNN(Data Network Name)包含IMS和CTNET,根据目的IP+端口进行分流,其中IMSDNN不启用ULCL,直接接入电信UPF,MEC DP具备对N3 GTP数据流的解析处理能力,对来自基站的GTP分组数据包的目标IP地址进行解析,如果IP数据包是本地流量,则将其路由到内部专网。因此,通过MEC DP,可以将公网流量和专网流量分开,从而保障专网数据的安全。此种专网部署方式未在企业专网中部署UPF,导致部署和运维成本得到一定下降,但是企业数据业务安全性依旧可以得到保障,语音办公业务采用公网。

如图5-7所示,无线侧5G基站划分为CU、DU和RU三部分。CU中央单元处理RRC、PDCP等高层协议,负责非实时的配置和控制决策。DU分布式单元处理对实时性较高的层2功能和部分物理层功能。RU天线单元指部分物理层和RF、天线部分。

其中,CU可采用云化部署方式,可以与核心网UPF和MEC融合部署。DU/RU通过F1接口连接CU。其中数据分流方案采用ULCL分离方式,业务流程为:在园区基站覆盖区划分独立TA区,终端在进入园区独立TA后指定本地ULCLUPF。对比可知,F1 LBO分流与N3 LBO分流的差别在于,5G基站采用了CU与DU、RU(Rack Unit)分离的架构,其中CU与UPF和MEC部署于运营商的边缘云中,而DU/RU部署于企业内部,这样一来,专网流量不再是通过N3接口而是通过F1接口至边缘云,数据安全性可以进一步提高,同时整体运维成本得到相应控制。

2.3 5G MEC专网融合汽车制造通信

2.3.1 制造车间5G MEC专网搭建

在传统汽车量产制造环节中,如零件制造、装配、涂装、加工等具有工种、工艺、物料多种多样及规模大的特性,人工生产已经难以满足要求,引入自动化、信息化制造及全过程监控技术是非常必要的。一方面,汽车生产车间面积巨大,一般可达到10000 平方米的范围,若采用AGV 小车协助生产,有线技术无法满足大面积车间内的行走覆盖需求且线缆错综复杂,难以进行梳理和维护。另一方面,无线工业WiFi接入虽易于部署,免于部署物理线缆节省线路布设及维护的投入,然而在实际生产过程中,WiFi由于其自身通信协议缺点导致其移动性、安全性、可靠性存在天然缺陷。因此,为追求网络安全、可靠、高效,引入蜂窝通信专网技术,通过数据下沉、一网多用、互通互联方式加快无线通信向实用性方向发展。

图6 5G数据信息采集专用网络

以吉利汽车厂区为例,如图6所示,当前生产情况进行专网部署强调数据高安全性,数据不出厂区,所有数据终端能够满足厂区内无线移动,普通5G用户无法访问专网,形成单独数据采集网络,专网需求规划独立TA区,规划独立厂区MEC DNN,数据采集网采用独立UPF切片。通过采用专网与公网之间部分RAN共享方式,实现用户生产数据与控制信令分流方案,即UPF主锚点下沉,在厂区内部署MEC,厂区用户附着激活后由SMF根据独立DNN选择厂区MEC为UPF主锚点,对边缘业务进行厂区本地流量卸载。

同时为实现群控采用固定IP和动态IP相结合的IP地址分配方式。固定IP用户IP地址由UDM分配,动态IP地址用户IP地址由UPF分配,能够满足AGV小车群控、焊装机器人调控动态IP分配,生产线数据采集、夹具联动、代码刷写等固定IP分配功能,实现生产车间所有联动组网,一套网络整合降低运维成本,提高各个应用场景的部署灵活性。

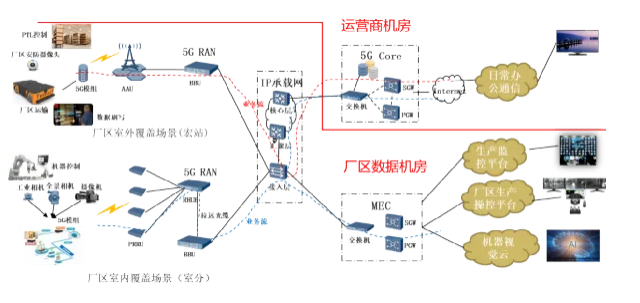

2.3.2 跨厂区通信办公专网

图7 5G跨厂区通信专用网络

如图7所示,为达到一张网络覆盖整个园区,包含数据通信、日常办公、设备生产控制需要一个终端同时支持本地办公,语音、短信和5G数据业务,且保证本地办公业务、生产数据业务不出园区。按照需求规划独立TA区,用户签约至公网DNN(IMS和CTNET),其中CTNET启用ULCL功能,采用ULCL分流方案。在厂区基站覆盖区划分和运营商大网独立的TA区,厂区办公人员进入园区后接入指定本地机房部署的ULCL UPF,同时根据目的IP+端口进行分流。

而当前所有跨厂房或者园区的移动数据通信包括PTL物料小车、智能AGV控制、C2C控制、焊装群控IPC无线化、机器视觉等工业应用通过本地UPF数据下沉至厂区生产监控平台、厂区生产操控平台,完成共用一张网络对厂区内通信问题方案解决。通过实际测试结果分析来看,相较于无线WiFi通信方案,5G专网拥有无可比拟的优势。

表1 PTL\AGV\焊装对通信大并发和高可靠性的需求对比

3、结 语

工业互联网是第四次工业革命的关键支撑,5G是新一代信息通信技术演进升级的重要方向,二者都是实现经济社会数字化转型的重要驱动力量。5G与工业互联网的融合创新发展,将推动制造业从单点、局部的信息技术应用向数字化、网络化和智能化转变,也为5G开辟更为广阔的市场空间,从而有力支撑制造强国、网络强国建设。当前,我国产业界推进5G与工业互联网融合创新的积极性不断提升,“5G+工业互联网”内网建设改造覆盖的行业领域日趋广泛,应用范围向生产制造核心环节持续延伸,叠加倍增效应和巨大应用潜力不断释放。通过课题技术叠加创兴推广,不但能促进汽车制造行业降本增效,还能为各行各业赋能,最终带动整个经济提速。

来源:信息安全与通信保密杂志社